0 引 言

近年来,很多电厂都在进行供热改造,以集中供热方式取缔周边小锅炉,从而实现区域清洁取暖的要求。因此,优化电厂供热改造技术,确保发电机组和热网安全、经济、高效运行,显得尤为重要。供热管网是缔结供热、用热双方的纽带。随着热用户的增加和热网半径的不断延伸,供热蒸汽管道的规格和距离都不断提升。大口径蒸汽管道与常规小管径蒸汽管道相比,具有以下特点。

(1)压降温降要求高。供热蒸汽管道往往距离较长,输送必然带来管道压降和温降较大。为满足热用户需求,应合理设计,降低管道压降温降。

(2)空间占用大。大口径蒸汽管道弯头弯曲半径较大,采用常规的自然补偿方式占用空间太大。

(3)管道荷载较大。支吊架设计需谨慎。

1 供热改造蒸汽管道的设计

1.1 管道管径的选择

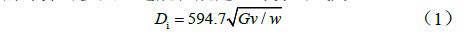

确定管网管道规格是供热改造工程设计至关重要的环节。对于大口径供热蒸汽管道,由于输送蒸汽量大、管线布置长,控制管道压损温损、选择合适的管网流速是设计过程中的关键工作。《电厂动力管道设计规范》(GB50764-2012)[1]、《火力发电厂汽水管道设计规范》(DL/T 5054-2016)[2] 给出了汽水介质的流速推荐值,对于大口径供热蒸汽管道具有较强的参考意义。管径的计算可参照上述规范规定,计算公式为:

其中,G为介质质量流量,单位是t/h,v 为介质比容,单位是m3/kg,w 为介质流速,单位是m/s。

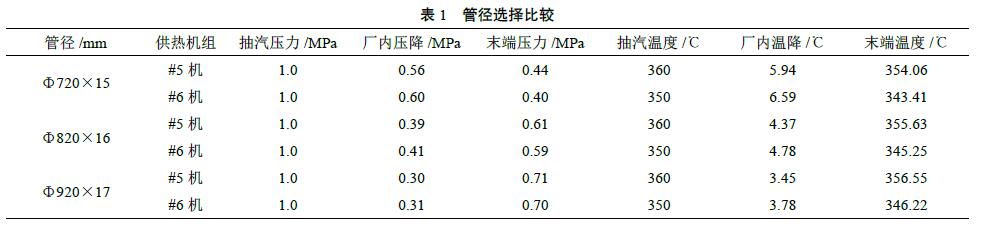

安徽某电厂燃煤机组供热改造中,管道的流速按汽水规程推荐流速选取,中低压联通管改造抽汽推荐流速为30 ~ 50 m/s。设计过程中建议按最小值选取,对于某些进入设备较长的管道,保证蒸汽参数管径放大一级。实际设计时,还应综合考虑管网起点至用户侧的压降温损并进行相应计算,在满足用户侧需求的情况下,选择合理的管道规格,如表1 所示。

当管道采用Φ720×15 或Φ820×16 尺寸时,末端压力低于0.65 MPa,无法满足热用户的压力参数要求;当Φ920×17 管道时,末端压力高于0.65 MPa,可以满足用户要求。此时,在额定供汽量下管内介质流速约30 m/s。

1.2 管道补偿的选择

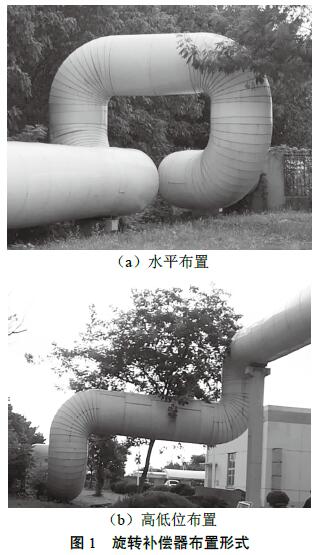

在供热管道设计中,为避免管道因热膨胀产生变形或破裂,必须对管道的热膨胀进行补偿。管道的补偿方式有自然补偿和补偿器补偿两种形式。对于以往的供热改造工程,特别是厂房内的管道布置,往往采用自然补偿形式。然而,对于大口径供热蒸汽管道,由于管道直径较大,如果采用自然补偿,占用场地较大,现场情况往往无法满足布置要求。近年来,旋转补偿器在供热管道应用中较为广泛,具有补偿量大、布置灵活、补偿形式多样和密封性强等优点。它在大口径蒸汽管道中应用具有较大优势,可以减少管系补偿点、减少固定支架的设置数量、降低工程投资,而且在一定程度上减少了复杂地形供热管道的设计难度。安徽某600 MW 机组供热改造工程中,厂区管道规格为DN900,厂内跨道路区域在设计中充分利用地形和管道走向,使用自然补偿形式。而在沿厂区围墙处,由于受到停车场地限制,采用自然补偿占用空间太大,因此在靠围墙处采用大补偿量的旋转补偿器,以减少弯头数量,降低阻力。此外,根据场地要求采用平行布置或高地位布置。厂内整体布置和补偿形式如图1 所示。

1.3 管道支吊架的设计

根据《火力发电厂汽水管道设计规范》(DL/T5054-2016)规定,供热改造管道支吊架的间距设置根据管道强度条件和刚度条件来确定,即取两个条件确定的支吊架间距的较小值。

在实际布管设计中,管道支吊架位置的设置需根据现场实际情况确定。厂房外管道支吊架间距设置按照确定的基本跨距设置。对于水平90°弯管两端支吊架间的管道展开长度,不应大于水平直管道上允许支吊架的基本跨距的0.73 倍;对于管道有抬高降低的两支吊架间平面展开长度,不应大于水平直管道上允许支吊架的基本跨距的0.5 倍。厂房内管道支吊架间距的设置在考虑管道基本跨距的同时,还要考虑对厂房的影响。对于大跨距大口径管道,需尽量根据厂房框架柱距设置支吊架,尽可能利用框架梁、顶梁且应相应缩小,以减小对已建厂房主体结构的影响。对于600 MW 机组,厂房框架柱柱距一般为8 ~ 12 m,可利用柱侧生根等方式,降低土建造价。

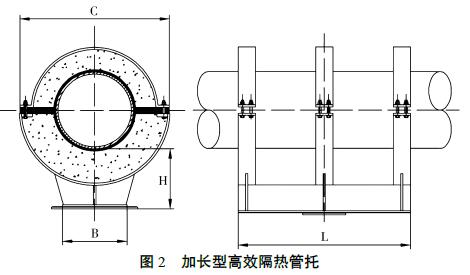

此外,在采用旋转补偿器补偿的供热管道中,靠近旋转补偿器附近的支撑点往往热位移很大。在支吊架设计中,应充分考虑热位移影响,设计足够大的支撑面供管道支架滑动,同时明确偏装值。供热管道支架建议采用高效隔热滑动或导向管托,如图2 所示。而对于固定支架,为保证固定点的“卡死”效果,仍按照《发电厂汽水管道支吊架设计手册》中固定支架型式选型。

2 结 论

大口径供热蒸汽管道由于自身的特点,设计时往往难度较大。在满足国家相关规范的前提下,还应注意以下几点事项:

(1)应根据热用户需求确定合理的抽汽参数,选择管道材质;

(2)管道管径的选择应综合分析管道流速和沿程压降温损,保证用户端在满足要求的情况下,选择经济合理的管径;

(3)管道应根据场地地形条件选择合理的补偿方式。旋转补偿器的合理使用可减少大口径蒸汽管道的占地,减少固定支架数量,节约造价;

(4)支吊架设置应根据实际场地地形合理布置。厂内管道尽量利用原有框架梁、柱结构,厂外管道应根据热位移量合理设置支墩,明确偏装值,建议选用高效隔热管托。