1 引言

阻火器是装置运行过程中发生火灾等意外情况下阻止火焰向源头传播的安全装置,广泛应用于储罐、管道、排风、火炬等系统。作为阻止灾害发生的最后一道安全屏障,其阻火性能至关重要。火焰与流动的相互作用,涉及火焰结构、火焰传播、火焰不稳定性等基本环节,因此一直是燃烧研究的重点课题之一。在工业灾害中,压力波作用于火焰会进一步加快燃烧速度,同时火焰会失稳而诱发湍流,甚至可能出现燃烧转爆轰现象。管道内火焰传播过程是一个加速、加压的燃烧爆炸过程,所造成的危害极大。管道波纹阻火器作为一类安全设备,其核心部件阻火单元允许介质流通,阻止火焰传播。国内外不少学者研究了爆炸火焰传播速度、压力变化等宏观参数,也研究了火焰阵面结构特性及其影响因素等微观特性,多作为实验室课题对管道内火焰传播规律进行研究,对于阻火器产品的阻火性能和测试试验方法研究很少。本文将从实际安装出发,对阻火器安装位置爆炸压力进行试验研究。阻火器样品如图1 所示。

2 阻火器阻火机理

对于阻火器的工作原理,目前主要有两种观点:一种认为壁面传热作用是阻火器能够阻火的主要原因,而另一种则认为器壁效应对火焰的熄灭影响很大。

2.1 传热作用

阻火器能够阻止火焰继续传播并迫使火焰熄灭的因素之一是传热作用。我们知道,阻火器是由许多细小通道或孔隙组成的,当火焰进入这些细小通道后就形成许多细小的火焰流。由于通道或孔隙的传热面积很大,火焰通过通道壁进行热交换后,温度下降,到一定程度时火焰即被熄灭。

2.2 器壁效应

根据燃烧与爆炸连锁的反应理论,认为燃烧与爆炸现象不是分子间直接作用的结果,而是在外来能源(热能、辐射能、电能、化学反应能等)的激发下,使分子键受到破坏,产生具备反应能力的分子(称为活性分子),这些具有反应能力的分子发生化学反应时,首先分裂为十分活泼而寿命短促的自由基。这样自由基又消耗又生成如此不断地进行下去。已知可燃气体自行燃烧的条件是:新产生的自由基数等于或大于消失的自由基数。当然,自行燃烧与反应系统的条件有关,如温度、压力、气体浓度、容器的大小和材质等。随着阻火器通道尺寸的减小,自由基与反应分子之间碰撞几率随之减少,而自由基与通道壁的碰撞几率反而增加,这样就促使自由基反应降低,当通道尺寸减小到某一数值时,这种器壁效应造成了火焰不能继续进行的条件,火焰即被阻止。不同试验条件下,火焰淬熄的原因可能不同,但就爆燃火焰在通道中传播而言,一般认为壁面传热是火焰熄灭的主要原因。

3 试验

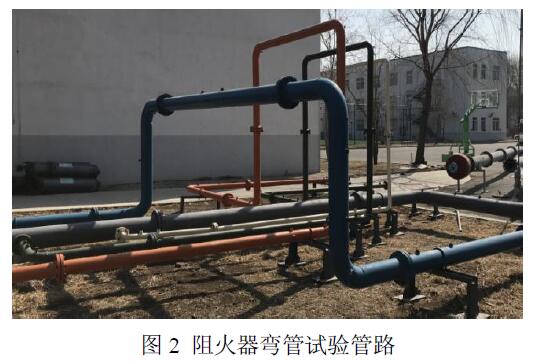

阻火性能试验装置主要包括试验管路、高精度配气系统、数据采集系统。试验中,利用配气系统向管路中充入指定浓度的可燃气体,并采用火花塞点火。通过安装压力传感器和火焰传感器,测量火焰传播速度与爆炸压力值。试验管路如图2 所示。

3.1 控制系统

配气系统由计算机,电气控制部分,气体浓度分析仪及配套阀门和管路组成。该配气系统实现误差要求为0.1%、流量不低于1 m3/min。气源经减压器和稳压器粗调再经各调节阀控制,进入混合器。计算机根据所要配混合气各组成气体的浓度比及各气源气体浓度,确定电气控制参数,向执行阀门发送控制信号,利用阀门的动作,控制各组成气体进行混合的流量。试验中,需要对火焰速度和压力变化进行实时的采集。由于火焰传播的速度很快,所以对采集板卡的要求很高。本系统基于NI 高性能的PXI Express 平台,配合以高精度、具有隔离性能的数据采集板卡,可以实现对压力信号的准确采集,同时保证了系统的安全性。

3.2 试验方案

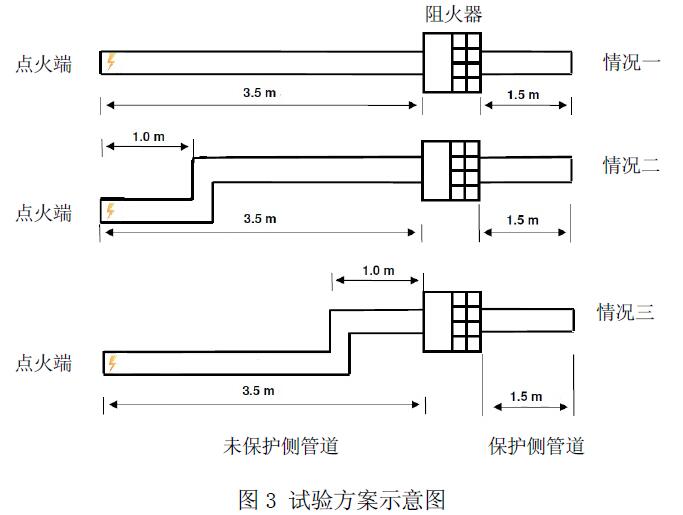

试验采用丙烷—空气混合气体,丙烷浓度为4.2%,试验压力为101.3Kpa,点火方式为火花塞点火,点火电压为12KV。未保护侧管道长度为3.5 米,保护侧管道长度为1.5 米。管道两端端用盲板密闭。通过保持点火位置不变,得到不同弯管位置条件下测试点处不同火焰爆炸压力值,获得阻火器阻火试验数据,并由数据采集系统采样记录。如示意图3。

3.3 测试结果

试验结果如图4 所示,其中图4 a)为情况一爆炸压力信号,最大爆炸压力为0.64Mpa;b)为情况二爆炸压力信号,最大爆炸压力为1.08Mpa;c)为情况三爆炸压力信号,最大爆炸压力为1.38Mpa;

4 结论

在弯管中,爆炸压力峰值较高,压力出现了多峰值,波动较大。弯管处使流体形成湍流状态,火焰锋面在短距离加速,弯头及弯头的位置对爆燃火焰的速度和压力有显著的影响。弯头接近阻火器时比接近点火点时爆炸压力更大、更危险。可见,阻火器在安装位置选择时应尽量避免弯头、三通处,适当延长直管段的长度将有效降低使用风险。