地热井是指利用井深3500m左右的地热能或水温大于30 ℃的温泉水来进行发电、供热的井。地热分高温、中温和低温三类:高于150 ℃、以蒸汽形式存在的属高温地热;90~150 ℃、以水和蒸汽的混合物形式存在的属中温地热;高于25 ℃、低于90 ℃,以温水、温热水、热水等形式存在的属低温地热。

地热资源受到世界各国的重视。国际能源专家普遍认为,预计到2100 年,地热利用将在世界能源总值中占30%~80%。欧美等国都将地热列为优先开发利用的替代型能源,冰岛85%的住宅都利用地热供暖,美国的地热装机和地热发电量在世界上独占鳌头。对中国而言目前最为迫切的是要把地热作为一种替代能源利用。

地热应用前景广阔,但地热井管线防腐问题是普遍存在而且很严重的问题。地热水中最常出现起主要作用的腐蚀成分是氯(Cl-) 和溶解氧(O2)。氯离子半径小,穿透能力强,因此容易穿过金属表面已有的保护层造成对碳钢、不锈钢及其他合金强烈的缝隙腐蚀、孔蚀与应力腐蚀等。

氯离子对金属的腐蚀作用还与温度有关,温度越高腐蚀作用越强。在地下深层地热水自然状态下通常不含氧气,流出地面后空气中的氧会溶入地热水,溶解氧也是地热水中最常见、最重要的腐蚀性物质。

1 原理与方法

1.1 复合管线内衬防腐原理

耐高温地热井防腐内衬复合管线,即地热井管线用于传输地热水及地热能,地热井管线包括钢质管道、耐热防腐层和无机硅防腐层。钢质管道的内壁紧密贴合有耐热防腐层,耐热防腐层保护钢质管道不受高温和腐蚀影响,使钢质管道可以在高温腐蚀的地热环境下工作,耐热防腐层的内壁紧密贴合无机硅防腐层,无机硅防腐层是一种防腐材料,可进一步保护地热井管线,无机硅防腐层的表面光滑,且不会对地热井管线内部流经的地热水造成阻碍。

1.2 新管线防腐技术

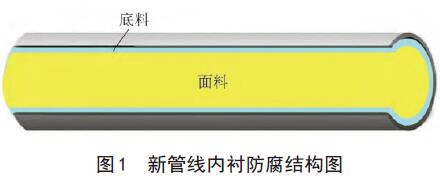

图1 为新管线内衬防腐结构图,内衬防腐包括底料和面料。

底料采用多种有机、无机树脂高温合成材料做成,厚度在250~500 μ m,屏蔽酸碱腐蚀,避免上层的涂料发黄变色[2]。其特点包括:①涂层具有硬度高、抗冲击、渗透性好、光滑饱满等优点;②耐温幅度大,耐温幅度在-55~200 ℃之间;③涂层致密度高;④有效屏蔽腐蚀气体和腐蚀液渗透;⑤抗热震系数高、附着力好、施工方便等特点。

面料采用无机防腐原料,厚度在250~500 μ m,为主防腐层。

工作机理:耐热防腐层中带有OH 活性基团的基料层中的大量OH 活性基团分别与填料层的活性组分和钢质管道活性表面进行反应,生成三维结构的无机聚合物。这个无机聚合物是耐热防腐层进行耐热防腐的主要结构,通过带有OH 活性基团的基料层将钢质管道和填料层连成一体,形成具有电化学保护和物理屏蔽作用的耐热防腐结构。适合在高温腐蚀的环境下对钢铁结构进行长效防护,保护钢质管道不被腐蚀,使地热井管线可以在地热环境下工作,同时地热井管线内层的无机硅防腐层具有防腐特性,对地热井管线进行进一步的保护,无机硅防腐层的表面光滑,不会对地热井管线内部流经的地热水造成阻碍。利用耐热防腐层对钢质管道的内部进行长期保护,使钢质管道可以在高温腐蚀的环境下工作,同时利用无机硅防腐层对钢质管道进行进一步防腐保护,使地热井管线工作的时间更长。

技术特点:①衬里整体性能好、质量可靠,保证管线20 年以上正常使用;②耐腐蚀性强, 可输送腐蚀性液体和气体; ③ 输送介质温度可达400 ℃;④全线防腐,管体和焊口一体防腐,不留死角; ⑤可通过标准弯头, 一次在线防腐长度可达1 000~3 000 m;⑥不腐蚀、不结垢,不影响流量;⑦产品对环境无污染,是符合环保要求的环境友好型涂料。

1.3 旧管线修复技术

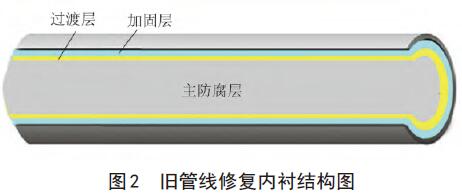

PCE 内衬修复就是在管道内形成一个由耐高温无机物—耐高温有机、无机树脂—无机涂层的复合衬里,构成钢管衬里复合管,大幅度提高管道的承压能力和耐腐蚀性能,延长管道的使用寿命。其结构如图2所示。

其衬里包括加固层、过渡层和主防腐层。加固层厚度根据不同管径而定(推荐厚度2 mm),采用聚合物纤维材料,要求抗压强度达到50 MPa 以上,使钢管内形成一个高强度的无机、有机复合防腐环。提高了各个涂层和管壁的黏结强度(65 MPa,抗折强度9 MPa) 以及衬里与管道变形的协调性。

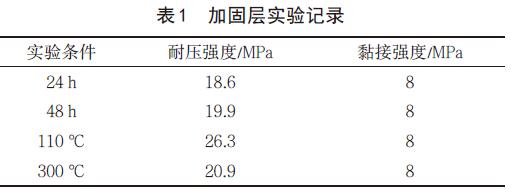

加固层防腐机理:基料中含有大量OH 活性基团,它与填料中的活性组分及钢铁活性表面快速反应,生成三维结构的无机聚合物,将涂层与钢铁基体连成一体,形成具有电化学保护和物理屏蔽作用的耐热防腐涂层,特别适用于工作在高温腐蚀环境下的钢铁结构的长效防护。表1 为加固层实验记录表。

加固层的主要作用:①保护钢管不再受腐蚀;② 杀死硫酸盐还原菌;③ 改善钢管内表面的状态;④增强管道的耐压能力。

过渡层厚度根据不同管径而定(推荐厚度0.5~0.75 mm), 以高强度有机、无机树脂高温合成材料。

其作用为:①作为封孔处理剂[5]使用,封堵加固层中的细微孔隙;②作为无机、有机材料过渡层使用,增强层间黏合力;③作为防酸碱屏蔽层[6]使用,屏蔽酸碱腐蚀,避免上层的涂料发黄色变。主防腐层厚度根据不同管径而定(推荐厚度0.75~1 mm),采用无机硅防腐材料,主要由碳化硅、氮化硼、金属氧化物超微粉体和稀土氧化物超微粉体构成。

其作用为:①防腐;②防渗透;③改善表面状态,降低摩阻;④扩大使用范围,提高耐酸碱各种介质的能力;⑤修补性好,在使用多年后受破坏处只需简单处理就可修补。

2 施工工艺

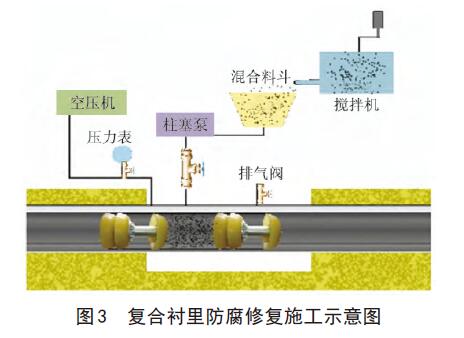

施工前,设计和工程技术人员首先应该沿着旧管线铺设路径进行现场勘查,对管线的历史、目前的状况及周围环境等做详细调研,确定合适的开挖地点和切断位置,做好工程设计和施工计划,然后按设计和计划进行施工,施工剖面如图3 所示。

2.1 主要设备

(1) 搅拌机:用于搅拌物料,使填涂层的各种物料充分搅拌均匀,进而保证涂料在管道内涂敷均匀。

(2) 涂敷器:采用挤涂的方法,由略大于管径的橡胶碗和连接装置组成,涂料存放在两个涂敷器之间。

(3) 空压机:压缩空气以作为涂敷器前进的动力,控制压力从而使涂敷器匀速前进。

(4) 检漏仪:在不挖开覆土的情况下,能够方便而准确地探出埋地管线的位置、走向、深度、防腐层破损点, 以及破损大小、防腐层的绝缘电阻。

2.2 旧管线施工工艺

按设计的长度开挖、断开旧管道,并在管段的两端焊接法兰盘或特殊接头。开挖、断开长度根据选用管线的直径、壁厚、屈服强度和现场环境条件来确定。推荐的管段长度一般不超过2 000 m。若管段过长,管线可能会承受较大的拉应力,以至于超过其屈服强度而受到损伤。然后,对管道进行清洗,彻底清除管道内的杂物、管壁上的结垢、锈层及其他附着物。推荐采用PIG 物理清洗工艺,清洗速度快、质量好,并能起到通径的作用。

2.3 新管线施工工艺

按照设计的长度连接各个管线。管线连接长度根据选用管线的直径、壁厚、屈服强度和现场环境条件来确定。推荐管线长度一般不超过2 000 m。首先对管壁进行除锈清理,使管壁清洁度达到Sa 级。除锈采用风砂除锈,即采用压缩空气为动力,以形成高速喷射束将喷料(石榴石砂、铜矿砂、石英砂、金刚砂、铁砂、海南砂) 高速喷射到需要处理的工件表面,使工件的外表或形状发生变化,使涂料粘接更牢固,质量更好。

2.4 施工流程

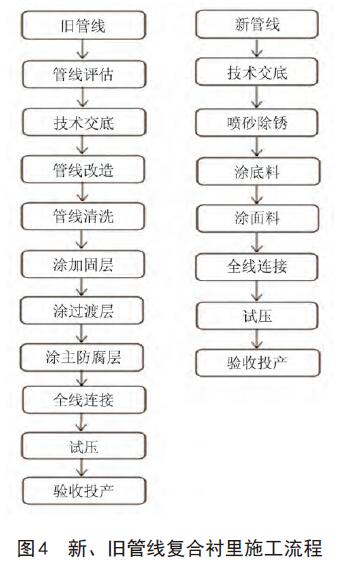

新、旧管线复合衬里施工工艺主要工序如图4所示。

2.5 技术特点与经济效益

(1) 衬里整体性能好、质量可靠,保证10 年以上正常使用。

(2) 耐腐蚀性强,可输送腐蚀性液体和气体。

(3) 输送介质温度可达150 ℃。

(4) 全线防腐,管体和焊口一体防腐,不留死角。

(5) 可通过标准弯头,一次在线防腐长度可达1 000~3 000 m。

(6) 不腐蚀、不结垢,不影响流量。

(7) 非开挖原位修复,可消除对市内交通、建筑物和特殊地区的影响。

(8) 成本低、寿命长,用该技术修复旧管线可以大幅降低综合成本,提高原管线的使用寿命,正常情况下,可节约管道成本50%,延长10~20 年的使用寿命。

3 技术应用

余热水质分析:

(1) 富含SO42-水质,含量为166.2 mg/L,该水质与富含Ba2+水质配伍容易发生BaSO4沉积结垢。

(2) 水质偏酸性,pH 值6.45,Ca2+浓度较高,为89.2 mg/L,HCO3-浓度为709.8 mg/L。该水质在温度较高、压力较低时容易发生CaCO3沉积结垢。

(3) 水质中硫化物浓度为3.6 mg/L,SRB 含量为2.5 mL-1,矿化度和游离CO2浓度较高,分别为5375 mg/L 和163.9 mg/L,因此该水质存在一定的腐蚀性。

(4) Fe2+浓度为1.36 mg/L,间接反映该系统存在腐蚀性。

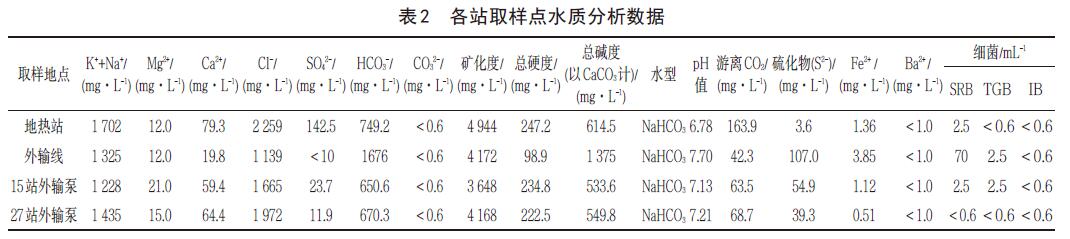

表2 为各站取样点的水质分析数据。

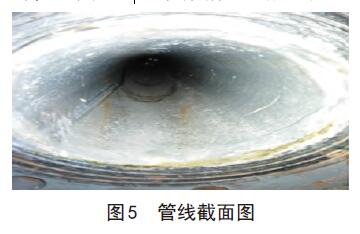

采用地热管线防腐技术后,正常使用两年的管线未出现腐蚀穿孔以及结垢情况(图5)。

4 结束语

耐高温地热井管线防腐技术为运输地热水(蒸汽) 的钢铁管防腐和修复提供了一种经济有效的手段。该技术也可成功用于修复直径在50~525 mm 的多种类型管道(如天燃气管道、输油管道、注水管道、排污管道、煤气管道、自来水管道等),也可应用于市政、油田、电力、化工等行业的管道防腐与再建。