从管道内介质的流动性来说,管道系统内壁无论是管径扩大还是缩小等变化,均应该平滑过渡,“倒刺”、“台阶”等问题不应该出现。在工程项目管道系统中,除非因特殊材质或非标等原因对连接的管道管件有例外的要求。“倒刺”质量问题影响大,若项目中已经出现,需要采取合理的方法,尽可能减少处理的时间以及人力物力。除此之外,还须对此问题深入调查,综合性分析,从项目各环节中寻找问题产生的根源,并举一反三,避免此类问题再次发生。

从一些项目反馈的情况及分析来看,此类问题产生的原因主要有如下三个方面:

(1) 设计的提资

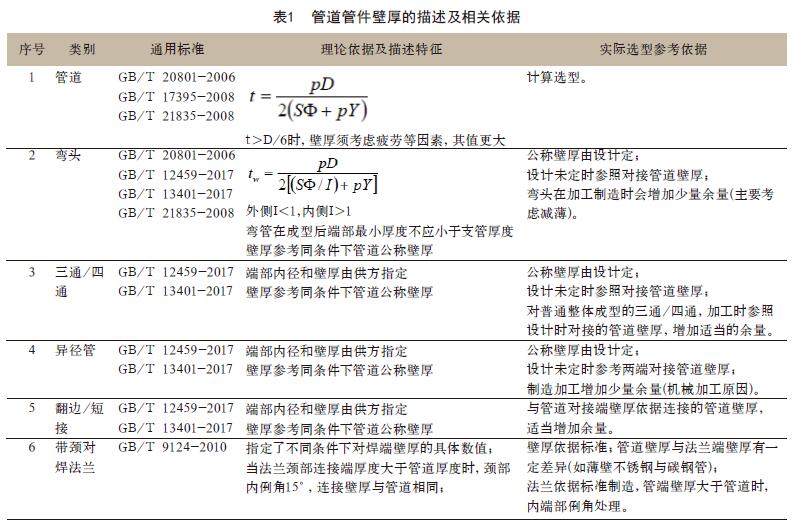

对于通用系列的管道管件,由于均为标准件,其外形尺寸和制造加工要求均有详细的国家标准。本文所述“倒刺”问题产生的几个主要对象:管道、弯头、三通/四通、异径管、翻边短接、带颈对焊法兰,其通用标准和对壁厚的描述和要求,可参考表1所列。

在同一条件下的管道系统中,由于管道等级是一致的,在不考虑施工对中的偏差外,管道管件连接端的外径是相同的,但对于壁厚的要求,管件与管道要求稍有不同:对于管道及弯头,有固定计算公式,可依据理论计算公式,结合管表等级确定公称壁厚;对于整体成型的三通/四通、异径管和短接,通用标准中没有给出明确的计算公式,一般由采购方确定,只提供了对应管道的公称壁厚等级,而在实际设计过程中,由于管件相对于管道位置不同,须考虑到管内流体的冲击及抗压等因素,设计选型时公称壁厚一般不低于所连接的管道壁厚(部分口径可选相同壁厚除外),一般大口径管件壁厚均大于管径;对于带颈对焊法兰的连接端壁厚G B/T9124-2010有明确的壁厚要求,但是这个壁厚对于不同材料的管道管件可能是不相同的,因此仍有可能法兰连接端壁厚大于管道壁厚(不锈钢薄壁管或碳钢管均是不相同的)。

基于如上的描述可以看出,对于在同一管道系统中的管道和管件,在设计选型确定管道管件规格时,就可能造成管件壁厚大于管道壁厚,而对于设计或制造商来说,“倒刺”问题的产生往往就是忽视了管道管件连接处的壁厚处理要求所致(管道管件制造商可能不相同,管件连接端的壁厚要求未提资清楚)。

(2) 加工制造

在加工制造阶段,除设计单位提资给各制造商有关管道管件的规格信息外,制造厂家还会考虑到管件在不同机械加工方法的过程中产生的减薄、弯曲及制造偏差等因素,也会在设计提资壁厚的基础上增加适量的余量。但是,很多项目中,因设计管理及设计制造方沟通的原因,导致一些管件制造商在出厂时,也忽略了所连接管道的壁厚而未进行处理或者处理不到位,产生了“倒刺”问题。

(3) 不正确的选型及安装

设计及加工制造方面的原因,一方面体现了设计人员对现有有关管道管件有关连接处壁厚问题的理解不够,另一方面是由于项目管理的不严谨,在设计提资及制造加工时未明确双方在管道管件连接处的详细要求,且制造时未能有效反馈,导致在施工现场管道管件连接处的壁厚未能吻合。除此之外,现场施工过程中,很多“倒刺”问题是因为一些错误导致的,这种错误来源于管道管件不正确的选型以及安装过程中材料使用错误。不正确的选型主要是同一管道系统中,使用了不同制造标准的管道管件,以及错误地使用了不同压力等级的管件。安装过程中产生的错误则主要是用错材料导致。