从表1也可以看出,尽管一些标准对管件的壁厚没有做出具体的说明,但是给出了与管道连接的依据,即与管件所连接的管道的公称壁厚,且有些标准也强调了与管道相连接端的处理方式。因管件与焊接法兰所在的标准众多(国家标准和行业标准),如要彻底解决此类问题,在实际项目执行过程中,从项目一启动设计就需要考虑这些衔接处的问题,尤其是设计上越早考虑越好(确定设计标准类型)。

对这种因壁厚差异引起的“倒刺”问题,可以从如下几个方面消除:

(1) 通过设计消除

在设计过程中,对于同一管道等级系统中的管道管件,在条件允许的情况下,可以选择相同的口径和公称壁厚,例如可适当提高管道的公称壁厚来适应管件的公称壁厚,特别是针对低压或小口径的管道管件。在设计提资给相关制造商时,明确管道及各管件的壁厚,并明确连接端的壁厚要求,同时在管道管件出厂前,通过检验确认是否达到质量要求,这样就从源头上避免了“倒刺”的存在。

(2) 通过加工制造消除

在不能保证相同管道等级条件下的管道管件在连接端的壁厚相同时,特别是一些高压或者大口径的管道管件,或者管件壁厚大于管道壁厚很多的,可以在设计文件中明确要求管件在制造过程中,两端接头处内部需要机加工处理,直到两侧连接端的壁厚与所连接的管道壁厚相同。管件末端的机械加工方式可如图5所示:

(3)现场补救矫正消除

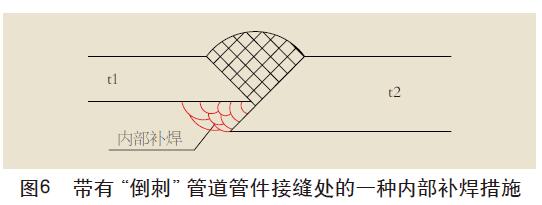

在现场施工过程中,对于未及时纠正且已经焊接完成的此类“倒刺”接头的焊缝,必须采取强制补救措施,避免将缺陷带入调试或生产阶段。一旦发现现场管道管件有“倒刺”问题,应立即安排相关人员进行讨论,确认发生此问题的管件的具体数量和位置,并安排人割掉,重新替换合格的管件,重新组对焊接。如果发生“倒刺”问题的管道管件的口径比较大(焊接工人可操作),且焊缝接头离操作面很近,则可以要求焊工在现场对内部的倒刺处进行补焊,将“倒刺”处空间焊满,焊缝表面与前端管内壁形成一个较缓斜面,使流体在管道内流动时尽可能平缓流动不发生湍动,如图6所示。这种方法比较省时省材料,对于一些可补焊的“倒刺”问题管件,不失为一种便捷的处理方法。