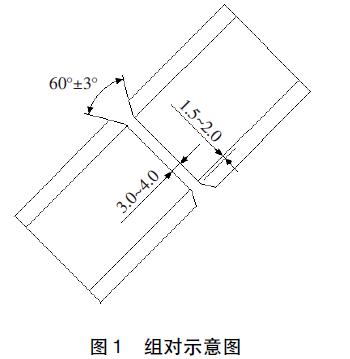

1、组对和定位焊接

图1为钢管件组对示意图。组对时要严格控制错边量不大于1mm,对接间隙下部焊接处3.0mm左右,上部焊接处为4.0mm左右。定位焊采用H08Mn2SiA焊丝,氩弧焊焊接,焊接参数及要求与打底层焊接一致。

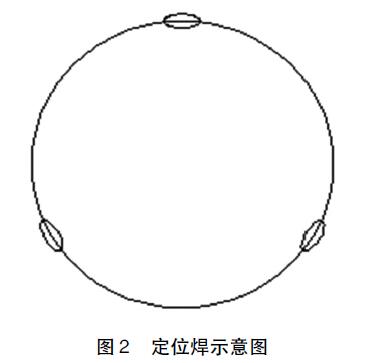

定位焊均布3处,如图2所示,不要在仰焊位进行定位焊,每段定位焊缝的长度为5~10mm左右,焊缝厚度控制在2mm左右,根部定位焊缝是焊缝的一部分,工艺要求与正式焊接时相同,以防止产生裂纹并避免焊接过程中收缩变形量过大。

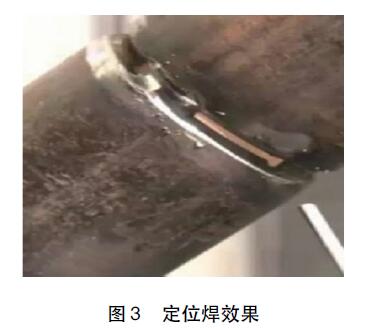

定位焊后仔细检查定位焊缝,如发现裂纹、气孔等缺陷,应用手砂轮将定位焊缝清除干净,重新进行定位焊接。定位焊缝的两端加工成斜坡形,以便于焊接操作,如图3所示。

2、打底层的焊接

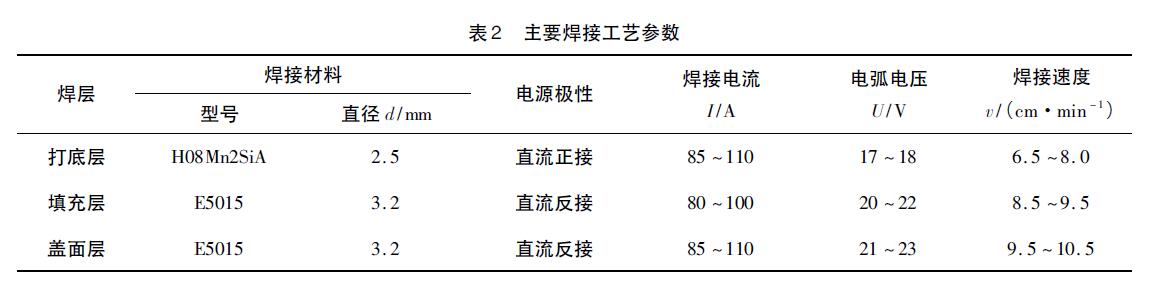

钢管的焊接形式是斜45°管子对接,要求全位置焊,单面焊双面成形。由于管壁厚度较薄,氩电联焊时焊接热输入应适当,以避免焊缝及HAZ金属晶粒粗大,保证焊接接头的力学性能,其主要焊接工艺参数见表2

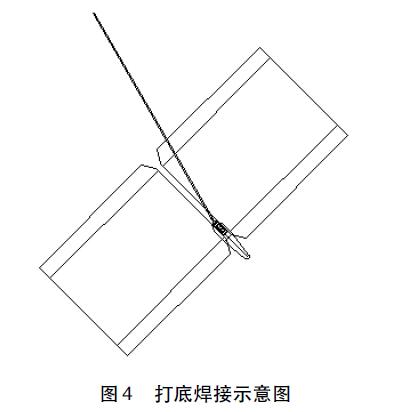

打底焊道采用钨极氩弧焊方法,为直流正接单层焊,焊接位置如图4所示,打底焊接的操作要点如下:

(1)由于焊件处于斜45°,焊接位置接近仰、立、平的位置,所以焊枪要不断的调整角度,并保证钨极垂直于管道轴心。操作时分左右两半圈进行,每半圈都要一次性焊接完成,避免中间断弧。焊接操作时一般左手握焊丝,右手握焊枪,利用焊枪的焊嘴卡在坡口内作为依托和支点,提高焊枪在焊接时的稳定性,然后采用摇把焊接的方式。

(2)焊接时焊丝的前端靠在坡口的一侧作为依托,防止焊丝前端在焊接的过程中颤抖,避免造成送丝不准确和焊丝、钨极相碰而产生的烧钨现象,防止影响送丝速度。焊丝顶端与熔池相连,连续送丝不断。

(3)焊丝与焊枪角度保持在105°~115°为宜,焊枪与管切线的夹角为45°左右,如图5所示,还要控制电弧长度一般为2~4mm,要注意熔池两边与母材坡口根部边缘的熔合,始终控制在熔化焊缝的两侧钝边1.0~1.5mm,打底厚度以2mm为宜,焊接过程中氩气始终不得脱离焊缝,焊丝应始终保留在保护区内。

(4)焊缝根部焊接时起焊点在焊件的仰焊位中心。在引弧前,要把焊枪的焊嘴先卡在坡口内,按照规范调整好焊枪的角度,按逆时针方向进行焊接(即先焊接右半圈)。引弧前还应先向管内输送氩气3~5s,将起焊处的空气及灰尘吹除干净,采用划擦法起弧,用焊丝轻划焊件,使焊件与钨极瞬间短路引燃电弧,引弧动作要轻快,防止碰断钨极端头,避免使焊缝产生夹钨缺陷。

(5)起焊时因氩弧焊使用的焊接间隙较大,焊接电弧不可能同时熔化根部焊缝的两侧钝边,所以焊枪引弧后先不要填丝,使电弧先对准一侧钝边进行焊接,当单侧坡口根部边缘开始熔化后加少量焊丝,然后再把电弧对准另一侧坡口钝边,使其熔化并添加焊丝,然后摆动焊枪使两侧坡口钝边相连,同时形成一定大小清晰熔孔,进入正式焊接。要注意焊枪角度,随管子焊缝的角度位置的变化而改变,填丝时,焊枪匀速平稳上移,动作要轻。

(6)在更换焊丝时,应先将收弧处打磨成斜坡,在斜反差后约10mm处重新引弧,且形成圆滑过渡,当焊至斜坡内出现熔孔后,立即送丝再正常焊接。当焊至平焊位置时,焊枪略向后倾,此时焊接速度要稍快些,以免温度过高而使熔池下坠。焊至定位焊斜坡处时,电弧停留时间略长一点,暂不要送丝,待熔池与斜坡端部完全熔化后再送丝,同时也要作横向摆动,使接头部分充分熔合,形成平整美观的焊缝。

(7)收弧时,要将熔池逐步过渡到坡口边侧,电弧熄灭后,应延长氩气对收弧处的保护时间8~10s,以免氧化出现弧坑裂纹和缩孔。直到熔池区域凝固为焊缝,并得到一定时间的冷却后,才可停止送气,并抬起焊枪。前半圈焊接完毕后,进行剩余部分的焊接,在起焊位置之前5~10mm处引弧,然后电弧稍作停留,当发现焊缝表面开始熔化时焊枪开始横向摆动向前至起焊处形成熔池,添加焊丝进入正常焊接。按顺时针方向焊到平焊位上口收弧处时,可稍停填丝,待原焊缝金属熔化时,与熔池连成一体后再加填丝,焊枪再向前运动,填满弧坑后收弧。收弧时应与前半圈焊缝重叠5~10mm,以保证接头处熔合,使反面的焊缝成形饱满。

为保障焊缝背面成形良好,尽量向坡口根部送丝。适当延长在坡口两侧的停留时间,中间圆滑过度,避免熔池中部温度过高,使背面焊缝产生内凹、焊瘤等陷。送丝操作一定要稳、准,保持送丝的连贯性,防止发生送丝不及时或者窜丝现象。在立焊位焊接时焊枪角度应适当减小,送丝位置要靠上一点,适当提高焊接速度,焊接到平焊位时,焊枪角度继续减小,送丝的位置上提,加快焊枪的摆动及送丝频率,防止温度过高发生塌陷。总之要根据焊接位置的不同及熔池的变化适时调整焊接工艺,使焊缝达到要求且成形美观,便于后续的填充焊接,如图6所示。

打底焊接时如遇到钨极打棒、断头,应立即停止焊接并处理干净,以防焊缝产生夹钨缺陷,打底层焊缝不能太薄,以防填充时出现烧穿缺陷。

3、填充层和盖面层焊接

填充及盖面焊接均采用焊条电弧焊方法,为直流反接多层焊,操作要点如下:

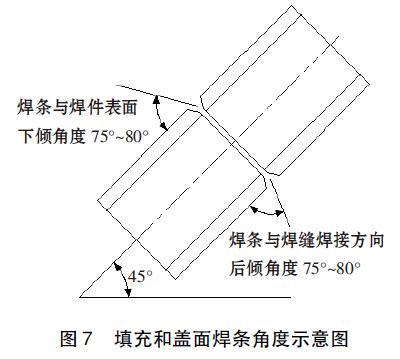

(1)填充层焊接起焊位置在焊缝的仰焊位置中部前10mm处引弧,电弧引燃后慢慢向后带到正式焊接处,使电弧在下坡口处稍作停留,待起焊处开始熔化形成熔池且第一滴铁水落下后,压低电弧开始焊接,慢慢横向摆动电弧直至达到上下坡口的边缘,采用斜锯齿运条方法,坡口边缘稍作停留,焊道中间不停留,一带而过,避免出现焊道中间起鼓、坡口边沿凹槽夹渣。焊接过程中始终保持焊条垂直于焊缝轴线,焊条与焊接方向成75°~80°,如图7所示,焊条摆动形成的熔池线始终与水平面平行,逐渐匀速向上焊接。

(2)焊到立位焊处时,焊条摆动幅度稍小,要适当的提高速度,防止熔池温度过高,造成填充层过厚或者焊瘤的产生。到达水平位焊接处时,焊条摆动幅度要大,要放慢焊接速度,使上坡口处充分熔合且填满,防止出现上坡口处咬边。收弧处时,要在上坡口处准备,把熔池拉到焊道中间收弧,防止产生弧坑。

(3)下半圈焊接引弧操作,在距起焊处前10mm处引弧,慢慢带至接头处下坡口位置,同样是看到熔池形成后,慢慢下压焊条并横向摆动,一层层焊接,逐渐摆到上坡口接头处,稍作停留使接头处完全熔合后,进入正式焊接。其他操作与前半圈的操作相同,到了水平位置收弧处要注意与前半圈的收弧处的上下坡口的熔合,一定要等熔合处充分的熔合填满后再进行收弧。此时的收弧方式是上坡口熔合处收弧,要动作平稳利落,避免产生弧坑和焊瘤。填充层的厚度以距离坡口边沿1.0~1.5mm为宜,方便盖面层的焊接,如图8所示。

(4)盖面层的焊接操作要点基本与填充层相同,只是此时更要注意坡口两边的熔合情况尤其是上坡口处,防止产生咬边。密切注意熔池的变化,要匀速焊接,使熔池在坡口两边停留一下,中间圆滑过渡,注意焊条角度,尽量压低电弧,仰焊位和立焊位要控制好熔池温度和焊接速度,防止产生焊接缺陷,保持熔化坡口两边各1mm为宜,保证焊缝余高在0~3.0mm,保证焊缝的美观,如图9所示。焊接完成后要对焊件进行清理,去除药渣和飞溅物,焊缝表面不许有气孔、咬边、未熔合、夹渣等缺陷,表面应与原始状态相同,没有加工或补焊或打磨痕迹。