0引言

高压管汇广泛用于石油行业之中,如钻井管汇、固井管汇和压裂管汇等。其中,钻井管汇的工作压力一般低于50MPa;固井管汇的工作压力一般低于70MPa;而压裂管汇的工作压力范围比较大,视具体情况而定,随着超深井及页岩气的开发,压裂管汇的工作压力有逐步升高的趋势,目前最高工作压力接近140MPa,在这种情况下,高压管汇将会出现不同的失效形式。从现场统计来看,高压管汇的主要失效形式表现为:活动弯头的弯曲部分刺穿、爆裂、歧管接头爆裂和多数由壬(如活动弯头、三通、四通、旋塞阀和歧管等)端部爆裂等。破坏的原因主要有以下几个方面:①材料方面。主要是成分配比不合理,材料有害杂质(如S和P)的含量太高,造成材料本身的断裂韧度不够,在较低的应力作用下出现裂纹快速扩展。②结构方面。局部设计质量不高(如过渡连接处应力集中情况严重),各个弹导受力不均匀,管件壁厚设计不合理(没有遵循等强度的设计原则),致使局部刺穿或爆裂。③工艺方面。热处理没有达到理想的效果(如最终组织成分、晶粒度和性能指标等),使管件内部晶粒不均匀,抗交变应力和腐蚀能力不足。对于延长高压管汇寿命的研究工作,国内外学者做了很多工作,文献从材料、结构和工艺方面探讨了高压管汇的改进问题,文献从不同角度介绍了高压管汇元件的在线检测问题。笔者拟从高压管汇的热处理工艺出发,引用等温淬火工艺对高压管汇中的活动弯头进行最终热处理,以期提高活动弯头的耐磨性并延长其使用寿命,供相关研究人员和使用人员参考。

1活动弯头的热处理工艺

1.1材料的选择

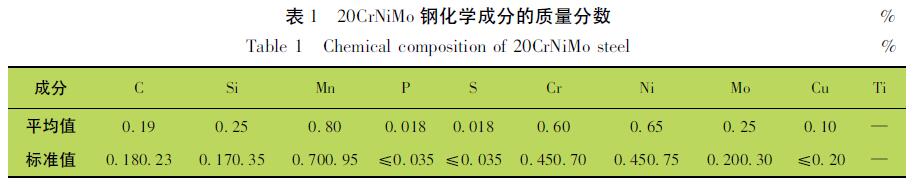

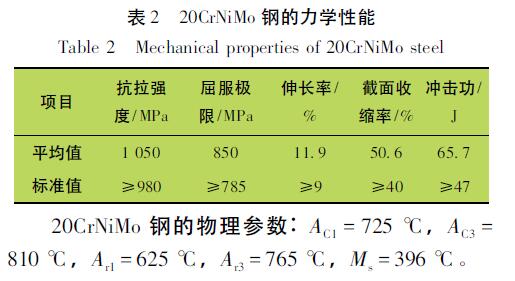

国内高压管汇所用的材料有CrMo系列钢和CrNiMo系列钢,对于中低压管汇多采用CrMo系列钢,但随着压力的升高,高压管汇逐步使用CrNi-Mo系列钢。笔者选用20CrNiMo钢,适用高压管汇工作压力为70105MPa,该钢类似美标AISI和SEA标准中的钢号8720。该钢具有较高的强度和良好的冲击韧性,并对钢材表面也要求较严。20CrNiMo钢化学成分的质量分数如表1所示。钢试件直径25mm,经850℃油淬后,200℃低温回火,再进行空气冷却,力学性能如表2所示。

1.2工艺方案

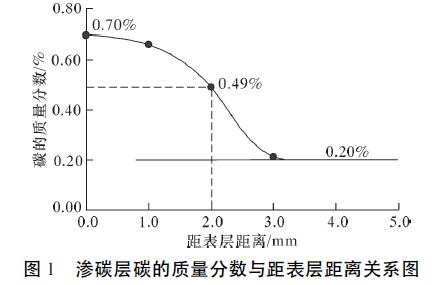

以50型活动弯头为例介绍具体的工艺方案。毛坯经过粗加工以后进行渗碳+等温淬火+水淬火的热处理工艺,最后进行磨削加工。具体作法是:第1步,渗碳处理。对于弹导表面和内壁表面进行渗碳处理,其余不进行渗碳的部分加上涂层,工件在AICHELIN渗碳炉上进行。装炉后,以150℃/h的速率进行加热,当温度升到920℃时,先以1.10%碳势进行强势渗碳12.0h,再以0.85%碳势进行扩散渗碳5.0h。这样,在弹导表面和内壁表面形成厚度1.82.5mm渗碳层,表层最高含碳质量分数为0.70%,深层(2.0mm处)含碳质量分数为0.49%。渗碳完成后先在渗碳炉中冷却至830℃,再转入另外一个氮气炉中(温度约650℃)自然冷却,使工件处于正火和回火之间的冷却状态,目的是使钢的组织成分均匀,同时使渗碳层进一步扩散,细化晶粒,消除内应力和加工硬化,为等温淬火做好组织准备。第2步,等温淬火处理。工件进行渗碳处理后再以200℃/h的速率进行加热,当温度升到820℃时,保温0.5h,为防止在加热过程中工件被氧化,工件在盐浴炉中进行加热,然后将工件立即转入等温炉中进行淬火处理,等温炉中的介质是质量分数55%的NaNO2和45%的KNO3硝盐浴。根据20CrNiMo渗碳后的C曲线图,选定淬火温度270300℃,等温时间2.0h。等温淬火完成后,将工件置入常温水中冷却35min,最后将工件取出即可。

1.3试验结果及分析

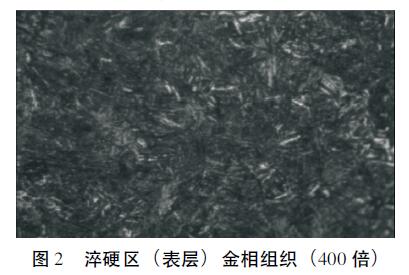

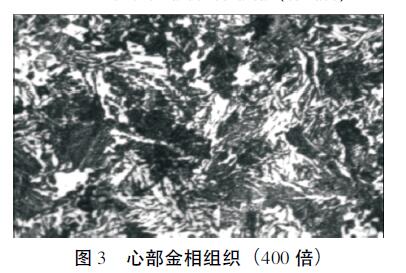

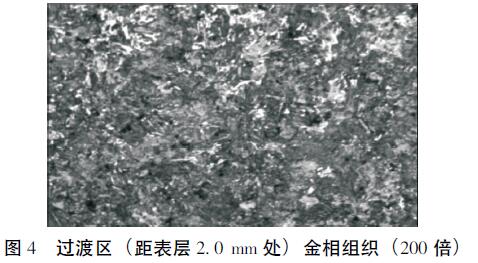

渗碳后,整个活动弯头的材料成分可分为2部分:第1部分是渗碳层部分。其主要变化是碳的质量分数大幅提高,由原来的0.18%0.23%提高到0.49%0.70%,且由表层到内层的成分是从高到低逐渐变化的(注:采用车削剥层法测定各个截面的含碳量,分别测出表层、距表层1.0mm、距表层2.0mm以及距表层3.0mm的含碳质量分数,绘制碳的质量分数曲线,结果如图1所示)。实际上这部件材料已由低碳钢转化为中碳钢,比较适合等温淬火。等温淬火后的金相组织如图2所示,图中主要组织为下贝氏体。第2部分是未渗碳部分。其成分仍与20CrNiMo的成分相同,对它进行270-300℃的等温淬火意义不大,且不会产生贝氏体转变。因为根据20CrNiMo材料的C曲线,不管其成分中各个合金元素如何进行微小的变化,其贝氏体转变温度均高于300℃,所以它只能在随后的水淬火过程中产生马氏体转变,其金相组织如图3所示,但在此温度区间,马氏体的转变量不是很多。在距表层2.0mm处,其碳的质量分数为0.49%,此处既含有下贝氏体,也有马氏体的混合组织,如图4所示。

等温淬火完成后,在活动弯头的内壁和弹导表面上的主要组织是下贝氏体,下贝氏体可以大幅提高该区域的耐磨性能,并提高抗腐蚀性能(详见文献;同时由表层向内层,逐步出现下贝氏体和马氏体等不同的晶体,原始裂纹在扩散的过程中必须穿过这些不同的晶格,从而可以减缓裂纹的扩展速度,延长活动弯头的使用寿命。另外,未渗碳部分材料的力学性能变化不大。

根据测定,经渗碳+等温淬火处理+水淬火后,活动弯头内壁和弹导工作面的硬度为5155HRC,其他未渗碳表面的硬度为3235HRC。从金相图可以看出,对于经过淬硬的表层,大部分金相组织为下贝氏体;对于过渡区,金相组织有马氏体、贝氏体和少量的残余奥氏体;在心部未渗碳的部分主要成份是马氏体和少量的残余奥氏体组织。

需要说明的是:试验的活动弯头在等温淬火以后,放入常温水中冷却510min,使大部分残余奥氏体转变为马氏体。如果再经250℃回火4h,可以消去残余奥氏体,使表面材料硬度为4852HRC,具有良好的耐磨性和抗腐蚀性。同时,心部材料获得较为理想的硬度2832HRC,具有更好的力学性能。