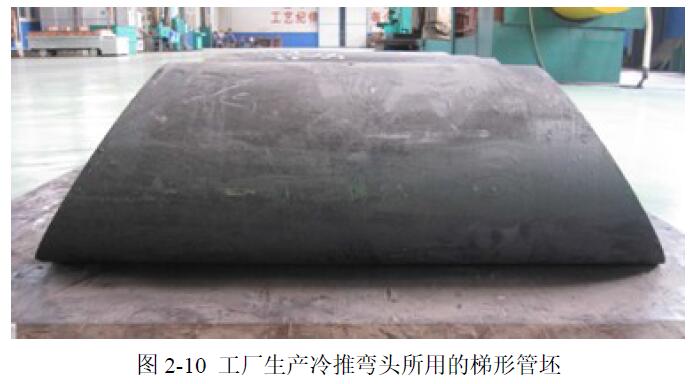

目前工厂生产冷推制弯头所用的管坯为梯形管坯,如图 2-10 所示,管坯尺寸是工厂技术工人根据多年经验及多次实验得到的。

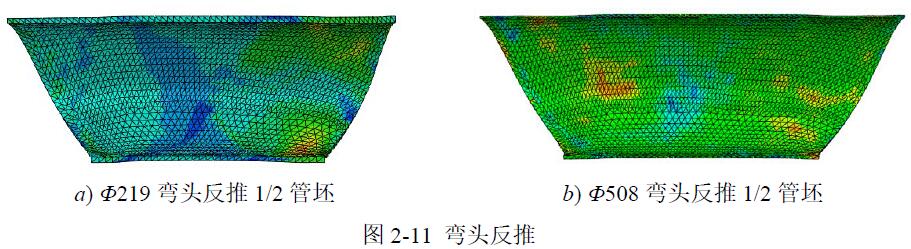

弯头模型经过 ABAQUS 有限元模拟仿真其反推过程可以得到管坯形状,如图2-11 所示,即为Φ219 弯头、Φ508 弯头由ABAQUS 模拟反推过程得到的管坯形状。由图中可以看出弯头经过反推得到的管坯端口投影轮廓为一条曲线,并不是一条规则的直线。将反推后的管坯轮廓以igs 的格式导出并导入UG 软件中,即可得到管坯形状和尺寸。

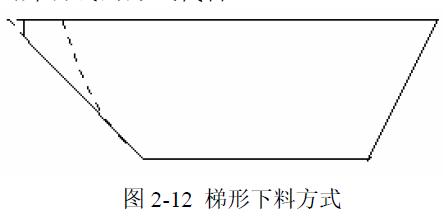

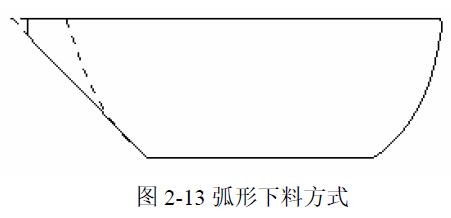

目前工厂生产所使用管坯下料方式如图 2-12(简称为梯形下料方式),将运用有限元仿真模拟反推出的管坯导出,得到如图2-13 的下料方式(简称为弧形下料方式),由有限元仿真模拟反推出的管坯,其截面两侧的投影均为曲线,由于推制弯头需要管坯有一个受力平面,故管坯端口需要截出一个受力平面,如果在反推得到的原始管坯上截出这样一个平面,那管坯长边尺寸肯定是不足的,故将其受力端曲线用取其外切线的方式代替。

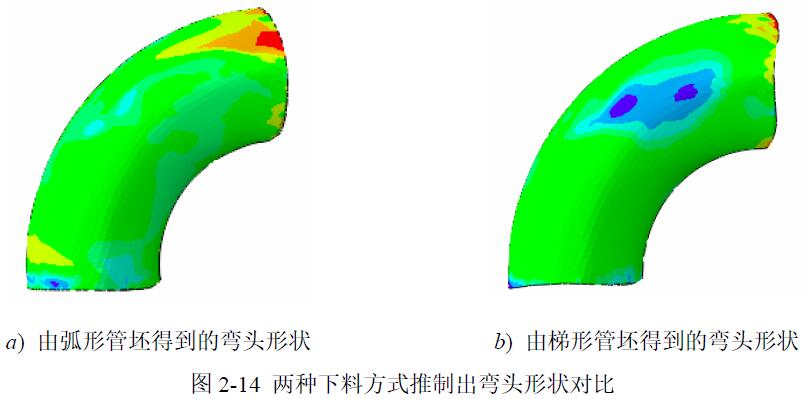

对于同一规格的弯头,上述两种下料方式各有利弊,弧形下料方式以单个弯头而言更为节省材料(见2.10详述),而且推制出的弯头端口更为平整,弯头受力更为均匀,弯头成形质量更好,如图2-14a),但弧形下料方式比较复杂,目前工厂在实际生产中还不能够进行弧形下料,这种下料方式从当前来看是不现实的。

梯形下料方式以单个弯头而言较为浪费材料,且推制出的弯头会出现端口部位两边凸中间凹的现象,如图2-14b)梯形下料方式虽然成形质量不如弧形下料方式,但成形出的弯头也在合格范围内,且下料方式比较简单,排样较为规整,这种下料方式更为简便易行。从实际生产而言,弧形下料方式不仅下料方式复杂,而且下料时切割次数较梯形下料方式多,因此梯形下料方式更符合生产实际。

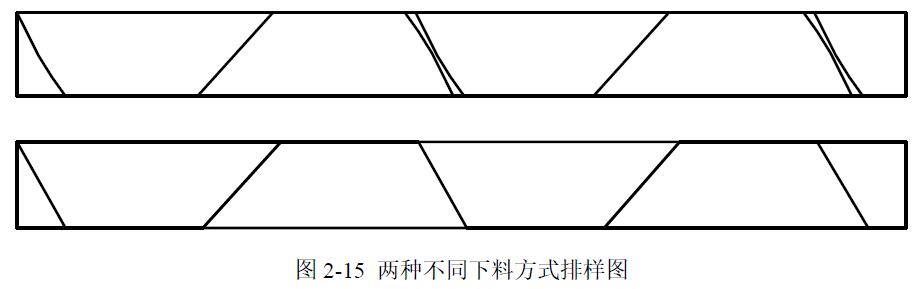

如图2-15所示为两种不同下料方式的排样图,从排样图可以清楚的看出,弧形下料方式在下料时比梯形下料方式要多一道工序,不论从下料工艺还是经济适用上考虑,梯形下料方式更加符合生产实际。