弯头在化工、化肥、石油、电力、冶金、管道工程、建筑以及医疗机械制造等领域被广泛应用。对于不同规格、不同材料的弯头要根据每种弯头成形方法的特点来选择最为合适的生产方式。下述即为几种常见的弯头成形方法。

1、冷推制成形

冷推制成形是指运用隧道成形原理在液压机的作用下将管坯推进模具弯曲型腔中成形弯头的一种弯头成形方法。冷推制成形可以分为有芯棒的冷推制成形和无芯棒的冷推制成形,通常对于不锈钢及碳钢弯头的成形主要运用有芯棒的成形方法。

冷推成形的优势在于工艺简单,管坯不需要预热,一次冷弯成形,外侧壁厚的减薄率较小成品质量好,局部变形小;模具结构简单,操作容易,成形速率较快,生产成本比较低廉,所以适用于大批量的生产。

冷推制弯头通常会出现的缺陷有外弧减薄、内弧增厚、起皱、破裂、表面划伤等,这是因为在冷推制弯头的过程中,弯头的外弧由于受到切向拉伸而加长,内弧由于受到切向压缩而缩短。弯头较常出现的缺陷如图1-1所示。

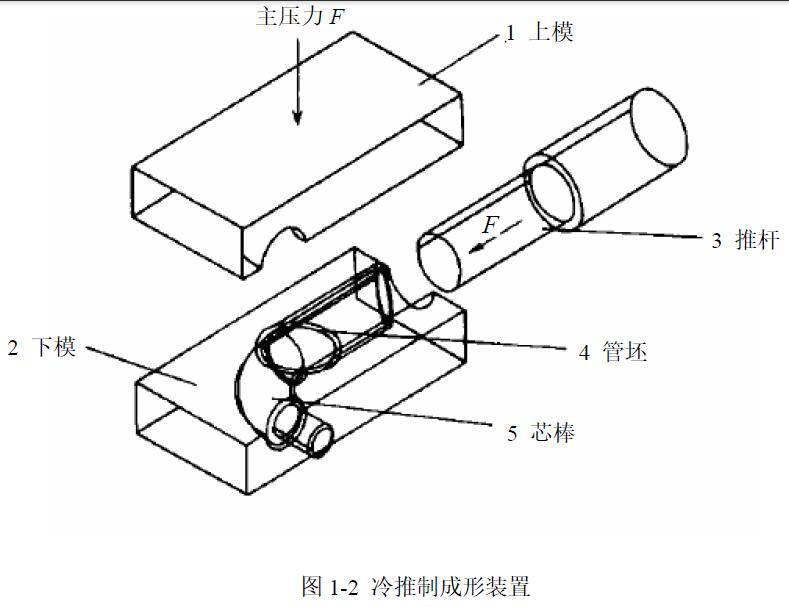

冷推制弯头的成型装置见图1-2所示。

主压力F使上模具1向下运动,上模1与下模2合模,推杆3在力F的作用下推动管坯4经由导向段进入型腔内,在芯棒5的作用下成形为弯头。为了避免弯头成形后在脱模时出现不易脱模的状况,通常需要在成形前为管坯4添加润滑剂,使脱模更为容易。

2、热推制成形

热推制成形技术即利用感应加热的方式将管坯进行加热,使材料塑性增强,然后利用两步液压推弯,在管坯内部的芯棒作用下进行扩径,成形出比管坯直径更大的弯头的一种成形方法。热推制成形弯头适合连续生产,生产速率较快,且能够生产不同规格的弯头,在现有的弯头成形方法中是生产成本较低的一种成形方法,因此被广泛应用在弯头的生产中。但在成形碳钢弯头时,对内部牛角芯棒有较高的红硬性要求,且弯头在成形时加热温度需要控制在750℃~950℃之间。

利用热推制工艺推制出的弯头在外观上比较美观,成形质量较好,壁厚也比较均匀,而且非常适合连续大批量的生产,所以在成形合金钢、不锈钢以及碳钢弯头时通常选用热推制成形的工艺。

在运用热推制成形的方法成形弯头时,采用何种加热方式非常重要。在目前所应用的加热方法中,主要有三种加热方式:感应加热、反射炉加热和火焰加热。在实际生产中通常是根据产品需求及工厂实际来选择一种合适的加热方式。

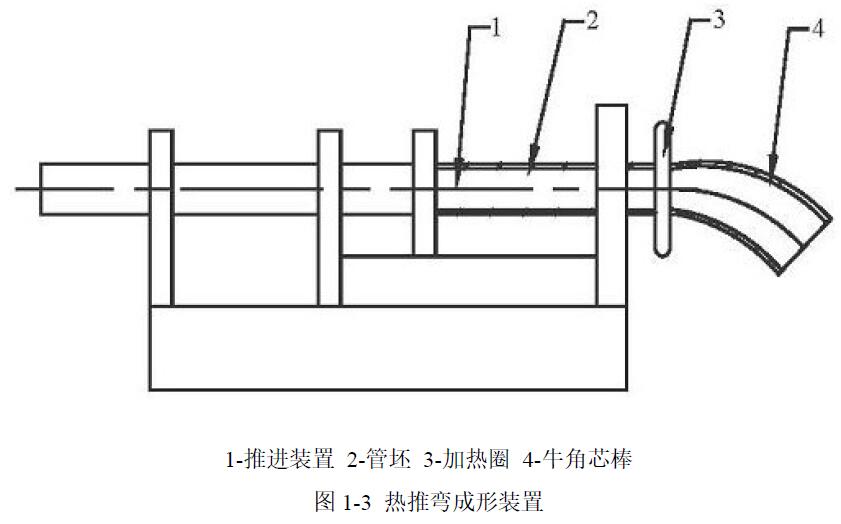

如图1-3所示即为利用热推工艺生产弯头的装置图。

3、冲压成形

所谓冲压成形即将内部装有内芯的管坯直接运用模具进行冲压压制成形弯头的一种方法。在最初生产无缝弯头的时候,冲压成形法实现了弯头的批量生产,并且广泛应用在了弯头的生产中。冲压成形法具有一定的劣势,即冲压成形出的弯头成形质量不佳,弯头壁厚偏差大且成形出的弯头外观也不美观,并且在成形较大规格弯头时,需要的模具成本也非常高。因此,在现如今的弯头生产中,冲压成形法已经被其他的成形方法渐渐取代了。但是在生产一些特殊规格弯头时,仍然在采用冲压成形的方法。

利用冲压成形的方法生产弯头时,要根据实际生产需要和生产设备的吨位来确定是进行冷冲压成形还是热冲压成形。

4、其他成形方法

挤压法:即通过上下模具的挤压来成形弯头的方法。运用这种方法成形出的弯头成形质量较好,弯头外形美观,通常在制造一些薄壁类弯头时应用此种方法。但是挤压法对上下模具的精度要求非常高,要求的壁厚尺寸偏差也很小。

焊接法:即将板坯通过模具压制出弯头的一半管体,再将两个一半管体通过焊接成为完整弯头的方法。运用焊接法制造出的弯头后续需要进行多次加工,且成形质量较差。

经过以上对不同弯头成形方法的介绍,可以看出,每种成形弯头方法虽然在应用范围、成形弯头的效率以及成形弯头的质量上有所不同,但在生产中都有各自的优势。在管件成形时,需要根据当前的实际情况,找到能够快速的生产出所需的合格弯头的成形方法,用来保证根本的生产效益。