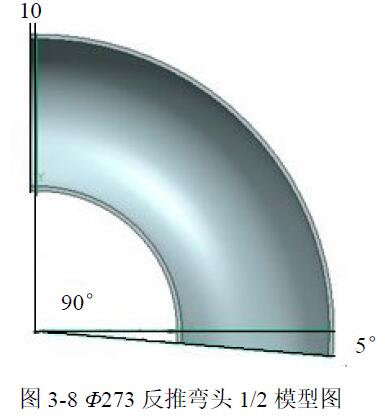

1、Φ273 弯头反推仿真模型的建立

同一规格的弯头冷推制成形过程和其反推得到精确管坯尺寸的过程所建立的模型非常相似,模具、芯棒和推顶装置仍然选用冷推制成形时的模型,冷推时的管坯模型需要更换为成品弯头模型,同时模型所采用的网格类型、边界条件、加载路径等参数也需要做相应的调整。

如图3-8,在反推前的成品弯头增加了一定的加工余量,在推顶处增加了5°的弯度,另一端处增加了一定量的直管段。

基于弯头模型的不规则性且变形为大变形,弯头的单元类型依旧选用C3D4(4节点线形四面体单元)。模具、芯棒及推顶装置的的单元类型选用离散刚体单元R3D4。

基于模型的对称性,建立关于 X-Y 面对称的仿真模型。管坯与模具之间选用库伦摩擦模型、摩擦系数为0.1,法向方向设置为硬接触。弯头反推过程以模具与芯棒固定,推顶装置推动弯头转动为加载方式,当弯头逆时针转动95°时,加载完毕。

考虑到弯头反推是一个弯曲大变形问题以及考虑到计算速度的问题,在弯头反推模拟过程选用ABAQUS/Explicit 求解器。

对模型进行评估,经过能量分析,弯头反推仿真模拟模型的整个过程可以看作是一个准静态响应过程,并且此次仿真模拟模型所应用的加载方式也是可以接受的。

2、Φ273 弯头管坯反算结果分析

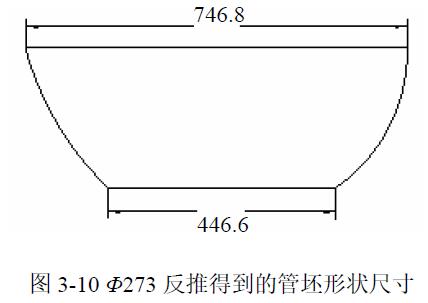

弯头反推模型经过 ABAQUS 有限元仿真模拟得到如图3-9 所示结果。将反推后的管坯轮廓以igs 格式导出并导入UG 中,即得到了管坯反推出的原始尺寸如图3-10。

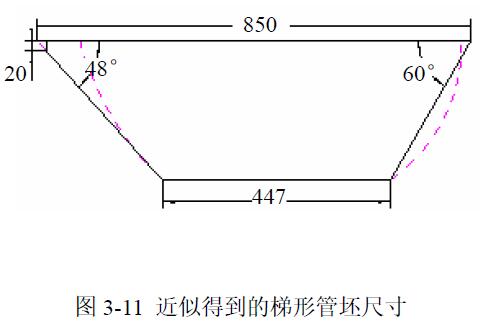

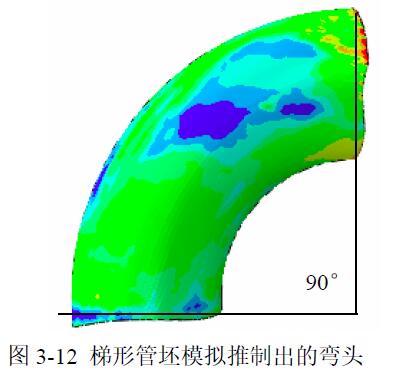

由弯头反推得到的管坯形状和尺寸,运用上一章得到的方法进行相似处理,得到的Φ273 弯头的梯形管坯尺寸如图3-11。将得到的管坯模型进行冷推,经过ABAQUS 有限元仿真模拟得到如图3-12 所示结果。

3、成形结果分析

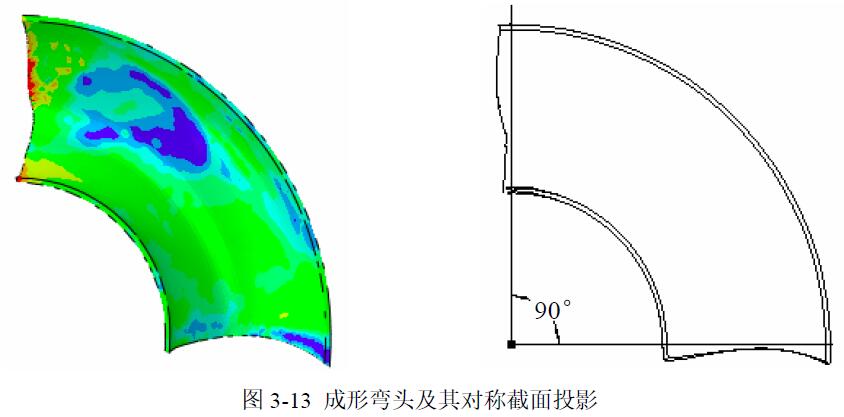

为了能够更加直观的得到弯头的成形结果,将模拟推制出的弯头导入 UG 中,得到成形弯头截面投影图,如图3-13。

从成形弯头角度来看,由反推得到的梯形管坯模拟推制出的弯头符合弯头90°成形角度,没有出现角度不足的情况,并且有少量加工余量,符合90°弯头标准。

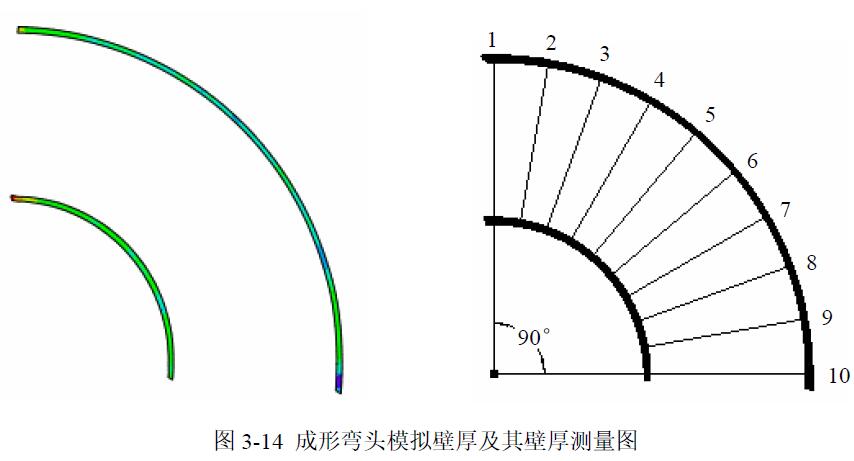

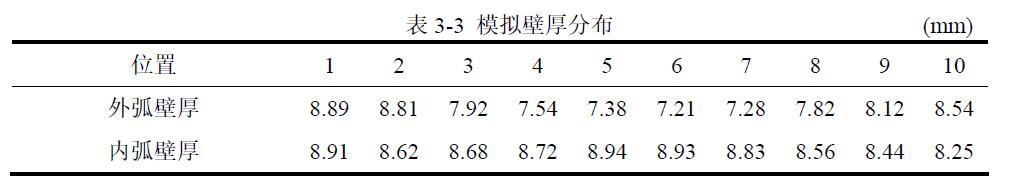

取90°弯头的10个截面中的外弧壁厚和其内弧壁厚,详见表3-3,图3-14 是仿真模拟出的弯头对称面壁厚图及壁厚测量图。实际生产工厂给出壁厚合格范围为7.2mm-8.8mm,由表3-3 可以看出在1 截面处即端口部位壁厚略厚,超出8.8mm,5、6、7 截面处,内弧壁厚也超出8.8mm,整个弯头最厚壁厚为8.94mm,与合格弯头壁厚最厚值相差1.6%,可以认为成形弯头壁厚是合格的。

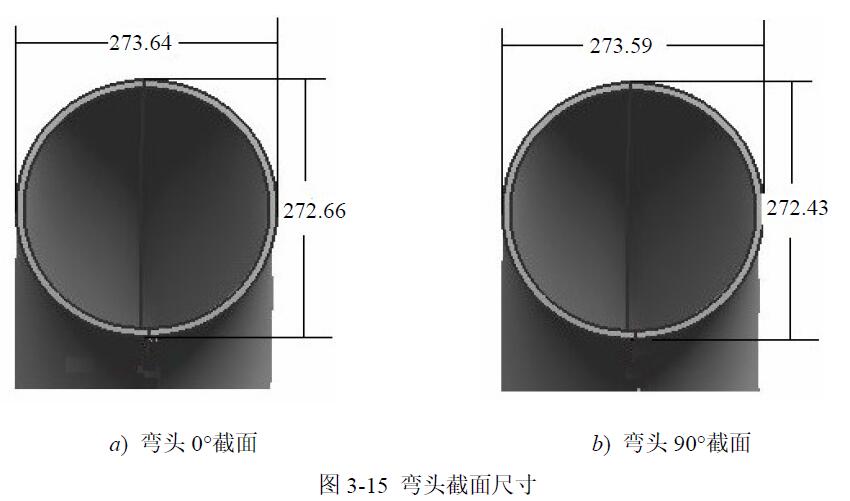

取弯头0°截面及90°截面,测量其椭圆度,如图3-15。弯头0°截面椭圆度为0.36%,弯头90°截面椭圆度为0.42%,截面椭圆度均在合格范围1%以内,可见成形弯头端面椭圆度是合格的。

将弯头反推得到的管坯尺寸与目前工厂提供的管坯尺寸作对比,可以看出,运用弯头反推得到的管坯尺寸更为精确,不仅保证了弯头成品的合格,同时减少了加工余量,提高了材料的利用率。按整个管坯的体积算,工厂提供管坯体积为4512563.14mm3,运用弯头反推得到的管坯体积为4309965.35mm3,大约节省了4.50%。

由此可以得出结论,运用ABAQUS 模拟仿真弯头反推过程从而得到管坯下料精确尺寸的方法是可靠的。